ETRI, 전고체 전지 상용화 앞당길 고체전해질막 개발

- 김종서 기자

(대전=뉴스1) 김종서 기자 = 국내 연구진이 차세대 에너지저장장치로 주목받는 전고체 전지의 상용화를 한층 앞당길 수 있는 핵심 기술을 개발했다.

한국전자통신연구원(ETRI)은 고이온전도성 황화물계 고체전해질과 레이저 가공 지지체를 결합해 얇고 유연하면서도 대면적 제조가 가능한 고체전해질막을 구현했다고 23일 밝혔다.

전고체 전지는 기존 리튬이온전지의 액체 전해질을 불연성 고체로 대체한 차세대 전지다. 발화 위험이 낮아 안전성이 높고 고에너지밀도 리튬 금속 음극을 사용할 수 있어 더 큰 에너지 저장이 가능하다.

그러나 수백 마이크로미터(㎛) 두께의 두꺼운 펠렛형 고체전해질을 사용해 전지의 에너지 밀도가 오히려 낮아지는 문제가 있었다. 반대로 고체전해질을 얇게 만들면 기계적 강도가 급격히 떨어져 대면적 제조가 어렵다.

ETRI 연구진은 이러한 문제를 해결하기 위해 레이저로 미세 기공을 형성한 지지체 표면에 고체전해질 슬러리를 코팅하는 방식을 고안했다.

그 결과 두께 27㎛ 수준의 얇은 고체전해질막을 구현하면서도 기존 프리스탠딩 형태보다 13배 이상 향상된 인장 강도를 확보했다. 특히 고분자 필름이나 금속 호일을 지지체로 활용해 기계적 내구성과 이온전도성을 동시에 만족시켰다.

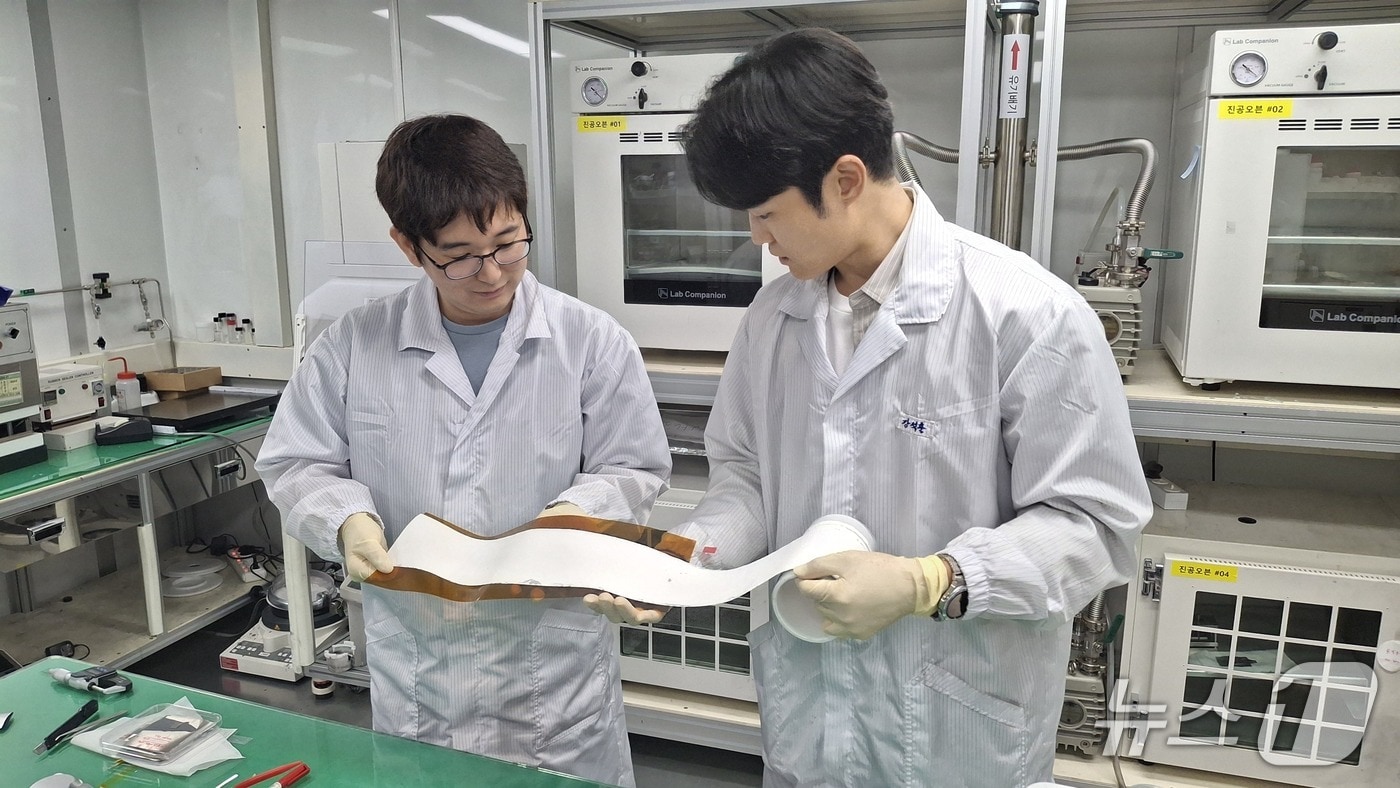

또 상용 리튬이온전지 제조공정에 사용되는 코마 코터를 활용해 롤 형태의 고체전해질막 제작에도 성공했다. 이를 통해 롤투롤 공정과의 호환성을 입증함으로써 실제 양산 적용 가능성을 확인했다.

개발된 고체전해질막을 적용한 전고체 전지는 기존 펠렛형 전해질 대비 6배 높은 에너지 밀도를 달성, 실온에서도 안정적인 충·방전 사이클 성능을 보였다.

연구진은 컴퓨터 시뮬레이션을 통해 지지체의 기공 배열과 형태, 균일도가 기계적 강도와 전기화학적 성능에 미치는 영향을 분석해 향후 최적화 방향도 제시했다.

강석훈 선임연구원은 "고체전해질막의 기계적 내구성과 이온전도성을 동시에 확보해 전고체 전지 상용화의 핵심 과제였던 얇고 유연한 분리막 수준의 고체전해질막 대면적화를 가능하게 했다"고 설명했다.

이영기 스마트소재연구실장은 "실제 배터리 양산 공정에 적용할 수 있는 기반 기술을 마련한 점에서 의미가 크다"며 "향후 전극 계면 안정화와 바이폴라 구조 배터리 적용 가능성까지 확장할 수 있을 것"이라고 강조했다.

ETRI 이영기 실장과 연세대학교 이용민 교수가 교신저자로, ETRI 강석훈 선임연구원이 제1저자로 참여한 이번 연구 성과는 국제 재료과학 학술지 '스몰(Small)'에 게재됐다.

jongseo12@news1.kr

Copyright ⓒ 뉴스1. All rights reserved. 무단 전재 및 재배포, AI학습 이용금지.