"로봇 덕에 자동차 부품 80% 싸게 제작"…전북대 피지컬AI 시동

피지컬 AI 실증랩 개소…이종 로봇간 협업으로 공장 전체 자동화

부품업체 제조현장 사전검증…생산성·품질·공정효율 전반적 개선

- 윤주영 기자

(서울=뉴스1) 윤주영 기자 = 피지컬 AI를 탑재한 로봇간 협업으로 자동차 부품을 자동으로 생산하는 연구가 전북대에서 본격 시작된다. 사전 검증에서는 운전대와 전동브레이크의 제조 원가가 80%가량 절감되는 효과를 확인했다.

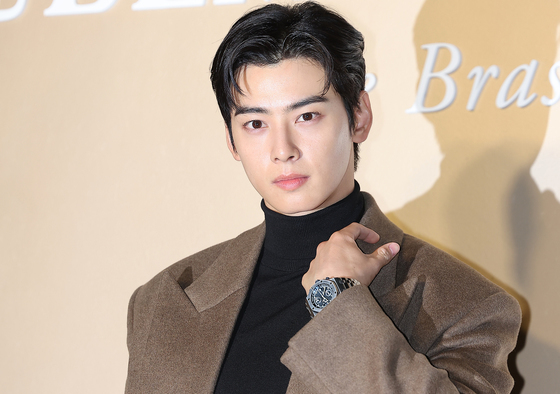

26일 배경훈 부총리 겸 과학기술정보통신부 장관은 전북대 '피지컬 AI 실증랩' 개소식에 참석, 그간의 '피지컬 AI 사전검증 사업' 성과를 점검했다.

정부는 로봇 등의 두뇌가 되는 피지컬 AI를 개발, 이를 지역 산업에 적용하는 것을 추진하고 있다. 엔비디아가 차기 격전기로 꼽은 피지컬 AI는 제조·물류·자율주행 등을 혁신할 것으로 기대받는다.

가능성을 검증하고자 지난해 8월부터 피지컬 AI 사전검증 사업이 추진됐다. 전북대가 주관기관이며, 한국과학기술원(카이스트) 물류 실증랩·성균관대·캠틱종합기술원 등이 연구에 협력한다.

특히 기술 수요 기업인 DH오토리드(스티어링휠)·대승정밀(전동브레이크)·동해금속(자동차 차체) 등 자동차 부품업체 3사가 실증에 협력했다. 피지컬AI 자율주행 이동로봇(AMR)을 통한 공장 내 물류 자동화, 머신텐딩 자동화, 다품종 대응 유연생산 체계 등이 가능한지를 현장 검증했다.

그 결과 사전검증 단계였음에도 불구하고 생산성·품질·공정 효율 등 주요 지표가 개선되는 성과를 확인했다. 3사 모두 생산량이 기존 대비 5.1%에서 11.4%까지 상승했으며, 생산 처리시간도 10% 안팎으로 단축됐다. 특히 제조 원가의 경우 DH 오토리드는 80%, 대승 정밀은 75%가 절감됐다. 대승정밀의 불랑률은 19.4% 감소했다.

구체적으로 DH오토리드에는 자율주행 이동로봇 기반 무인 운반과 디지털 트윈 기반 사상·후처리 작업 등 로봇 자동화가 적용됐다. 기존 수동 중심의 공정을 개선하고, 공정 편차를 줄일 수 있었다. 대승정밀은 절삭가공 설비의 투입·배출 작업을 로봇이 수행하는 머신텐딩 체계를 적용했다. 동해금속은 차체 부품 용접·조립에 유연생산 및 통합제어를 적용, 차량의 다품종 소량 생산 가능성을 높였다.

과기정통부는 이같은 기술 적용이 근골격계 질환, 이명 등 작업자 건강·환경 문제도 개선하는 긍정적 효과가 있었다고 강조했다. 향후 지역 제조업 전반의 AI 전환(AX)으로 확대 적용될 경우, 더 큰 파급효과가 있을 거로 기대했다.

이날 개소한 전북대 제조 실증랩은 피지컬 AI 현장 실증 기반을 구축한 첫 플랫폼이다. 교내 3305㎡ 규모로 구축된 랩은 조립·검사·라벨링·유연생산 등 기능별 기술 검증이 가능하다. P존(제조 생산)·I존(혁신) 등 기능별 구획을 갖춰 실험과 생산 시나리오를 모두 검증할 수 있다는 설명이다.

제조 AX에 필요한 이기종 로봇간 협업 운용을 실증하는 핵심 플랫폼 역할을 할 예정이다. 이를 골자로 올해 상반기에는 '피지컬 AI 기반 이종로봇 협업지능 SW플랫폼 설루션 개발' 사업이 착수된다. 2030년까지 진행될 예정으로, 사업 규모는 적정성 검토를 거쳐 결정된다.

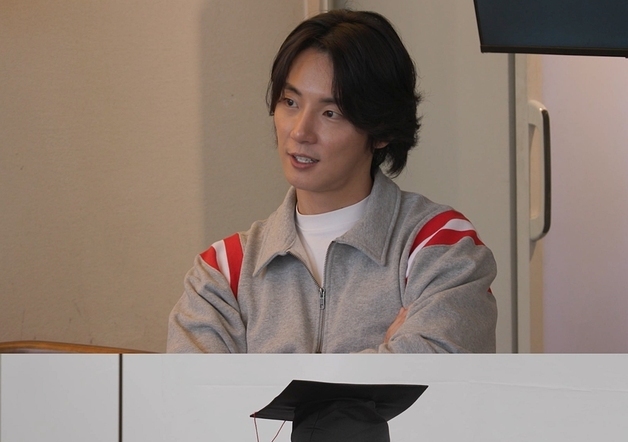

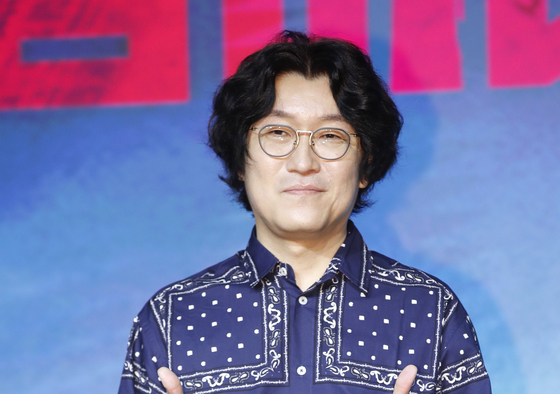

실증랩 개소식 후 현장 간담회에는 실증 협력기업 3사, 김순태 전북대 교수, 장영재 카이스트 교수 등 업계 전문가들이 참석했다. 이들은 국내 피지컬 AI 제조혁신 내재화를 위한 숙제가 무엇인지 토의했다.

이들은 실증 기반 정책 지원과 제도적 뒷받침이 필요하다는 데 입을 모았다. 과기정통부는 제기된 의견을 향후 지역 AX 설계 및 정책 지원방안 마련에 적극 반영할 계획이다.

배경훈 부총리는 "대한민국은 반도체, 모빌리티, 로봇 등 피지컬 AI에 최적화한 산업 기반을 보유했다. 피지컬 AI 현장 실증으로 독자적인 기술과 산업 경쟁력을 확보해야 한다"며 "5대 초광역 경제권 및 3개 특별자치도(5극3특) 전략을 연계해서 피지컬 AI 제조혁신을 본격 가동하겠다"고 말했다.

legomaster@news1.kr

Copyright ⓒ 뉴스1. All rights reserved. 무단 전재 및 재배포, AI학습 이용금지.