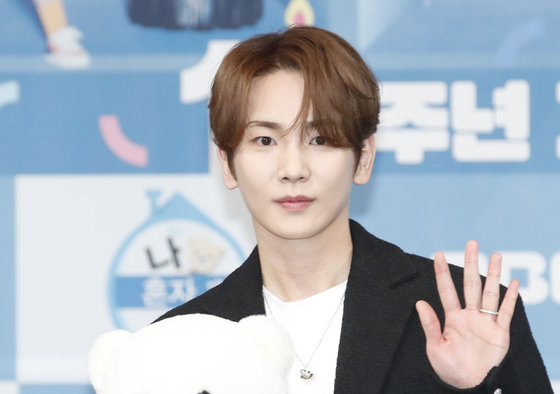

백승인 삼성디스플레이연구소 상무 "AI로 안전·효율 둘 다 잡는다"

[NFIF 2025] "인명사고 최대한 나지 않도록 AI 활용"

- 양새롬 기자

(서울=뉴스1) 양새롬 기자 = 백승인 삼성디스플레이연구소 CAE팀장(상무)은 8일 "이제 인공지능(AI)은 인건비를 줄여 회사의 이익을 얻는 목적이 아니라 안전하면서도 효율성과 생산성을 올리는 환경을 만드는 데 쓰이고 있다"고 밝혔다.

백 상무는 이날 서울 용산 나인트리 로카우스 호텔에서 'AI 대전환(AX) 시대: 기업들의 생존전략'을 주제로 열린 '뉴스1 미래산업포럼(NFIF) 2025'에서 삼성디스플레이 제조 공정 등에 도입한 AI 기술을 소개하며 이같이 말했다.

백 상무에 따르면 삼성디스플레이는 '신경망 전환' 알고리즘을 적용한 '가상 이미지 활용 계측 기술'을 개발했다. 복잡한 과정을 거치지 않고도 계측에 필요한 패널 사진을 가상 이미지로 만들어낼 수 있게 된 것이다.

유기발광다이오드(OLED) 패널을 개발할 때 회로 패턴이 정확하게 설계대로 생성됐는지 확인하기 위해서는 기준이 되는 표준 샘플이 필요하다. 기존에는 별도의 생산공정을 진행해 표준 샘플을 만드는 식이었지만 이처럼 생성형 AI를 활용하게 되면서 가상 이미지를 이용해 패널들의 배선 폭을 손쉽게 비교할 수 있게 됐다.

결과적으로 표준 샘플의 회로 패턴 사진을 얻기 위해 글라스를 별도로 투입할 필요가 없어졌고, 개발 과정도 대폭 단축돼 전체 제조공정 시간도 줄일 수 있게 됐다는 설명이다.

또 AI를 활용해 설비 세팅 시간을 단축하는 기술인 '계측 자동화 소프트웨어'도 소개했다. 디스플레이 패널 생산 과정에서 설비 세팅을 정확하고 정밀하게 계측해야 공정 과정에서 생기는 고장 및 오류를 줄일 수 있는데 여기에 AI 기술을 도입한 것이다.

예를 들어 패널을 들어주는 피커(Picker)와 패널 사이의 거리를 측정하는 경우, 작업자가 모바일 기기로 설비 영역 전체를 촬영하면 AI가 다양한 설비 내에서 피커와 패널을 자동으로 인식해 이미지 모델로 추출하는 식이다.

이후 설비와 패널의 모양과 크기를 추출한 뒤 AI가 거리를 자동으로 계측해 작업자에게 결괏값을 전달해 준다. 그 결과 작업자들의 설비 점검 시간은 2분 30초에서 10초로 대폭 단축됐고 오차 역시 획기적으로 줄일 수 있었다는 설명이다.

백 상무는 "(현장에서) 처음에는 별로 좋아하지 않다가 1~2년 정도 써보시고는 '이것만 더 되면 좋을 것 같다'는 고객의 소리(VOC)가 엄청나게 많아졌다"고 반응을 전했다.

특히 이를 통해 인명사고를 줄일 수 있다는 점도 강조했다. 백 상무는 "사람이 (현장에) 들어가서 하는 일은 최대한 사고가 나지 않는 방향으로 바꾸기 위해 AI를 활용해 보고자 한다"고 말했다.

그러면서 "이 외에도 AI의 도움을 받아서 메이킹 하는 것들이 점점 많아지고 있고, 효과도 좋아지고 있다"고 덧붙였다.

flyhighrom@news1.kr

Copyright ⓒ 뉴스1. All rights reserved. 무단 전재 및 재배포, AI학습 이용금지.